| 1. Funktionsbeschreibung | 2. Portfolio | 3. Spektrum der verfahrenstechnischen Anwendungen |

| 4. Technik | 5. Bauweisen | 6. Auslieferung | 7. Wartung, Überwachung & Steuerung |

Bilder in der linken Spalte zum Vergrößern bitte anklicken!

KlaTec ist Partner von einem der weltweit führenden Zentrifugenhersteller für Nord- und Osteuropa.

Das Grundprinzip der Vollmantel-Schneckenzentrifuge ist seit Ende des 19. Jahrhunderts bekannt. Im deutschsprachigen Raum geht die Dekanterzentrifuge auf Ernst Jahn (1861-1935) zurück, der sich mit der Ausrüstung der Stärkeindustrie beschäftigte. Für den Zentrifugentyp wurde das Grundpatent 1907 erteilt. Eine Vollmantel-Schneckenzentrifuge arbeitet seit dem 19. Jahrhundert nach dem gleichen Grundprinzip.

Im Laufe der Zeit wurden die Dekanter immer weiter entwickelt, so zum Beispiel durch neue konstruktive Details zur Lösung spezieller Trennaufgaben und durch den Einsatz moderner hochfester und beständiger Werkstoffe. Insbesondere die Verwendung elektronischer und elektromechanischer Komponenten zur Mess- und Regeltechnik hat die Leistungsfähigkeit und die Verfügbarkeit der Dekanter verbessert.

Der Dekanter ist sowohl nach den Stückzahlen als auch vom Marktvolumen die am meisten verbreitete Zentrifuge.

Wenn die Arbeitsweise der Separatoren aufgrund des hohen Feststoffanteiles in der zu verarbeitenden Suspension nicht mehr gewährleistet ist, findet der Dekanter seinen Einsatz.

Bei Dekantern handelt es sich um "feststofforientierte" Zentrifugen, welche Flüssigkeiten / Suspensionen mit hohen Feststoffgehalten (bis zu ca. 60 Vol.-%) verarbeiten können.

Der Dekanter gehört sowohl bzgl. der Flüssigkeitsabführung als auch bzgl. der Feststoffabführung zu den kontinuierlichen Sedimentationszentrifugen.

Die geklärte Flüssigkeit fließt zum zylindrischen Trommelende der Dekanterzentrifuge und läuft dort über Öffnungen ab.

1. Funktionsbeschreibung

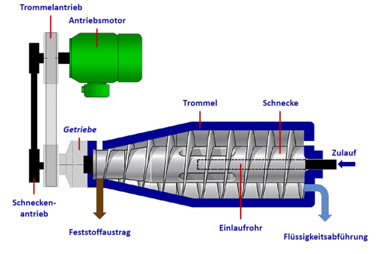

Dekanter sind horizontal gelagerte, feststofforientierte Vollmantel-Schneckenzentrifugen.

Die Abtrennung der Feststoffe aus der Flüssigkeit erfolgt in einer rotierenden, zylindrisch/konischen Trommel.

Unter Wirkung der typischen Zentrifugalbeschleunigung von 2.000 - 4.000 x g sedimentieren die spezifisch schwereren Feststoffe an der Trommelinnenwand und werden von der innenliegenden Dekanterschnecke kontinuierlich zum Feststoffaustrag gefördert.

Die geklärte Flüssigkeit fließt zum zylindrischen Trommelende der Dekanterzentrifuge und läuft dort über Öffnungen ab.

1.1 Aufbau

Der Dekanter besteht im wesentlichen aus folgenden Komponenten:

► dem Gehäuse, trägt den Rotor, den Produktfänger, den Antrieb und das Zulaufrohr

► dem Rotor bestehend aus Trommel, Schnecke und Umlaufgetriebe

► dem Produktfänger mit entsprechenden Abläufen, fängt als stehendes Teil den ausgeschleuderten Feststoff bzw. die geklärte Flüssigkeit auf

► dem Antrieb (Motor, Riemenantrieb), sorgt für die notwendige Trommel- und Schneckendrehzahl

► dem Zulaufrohr, ermöglicht die Produktzugabe aus einem stillstehenden Rohr in die rotierende Schnecke

2. Portfolio

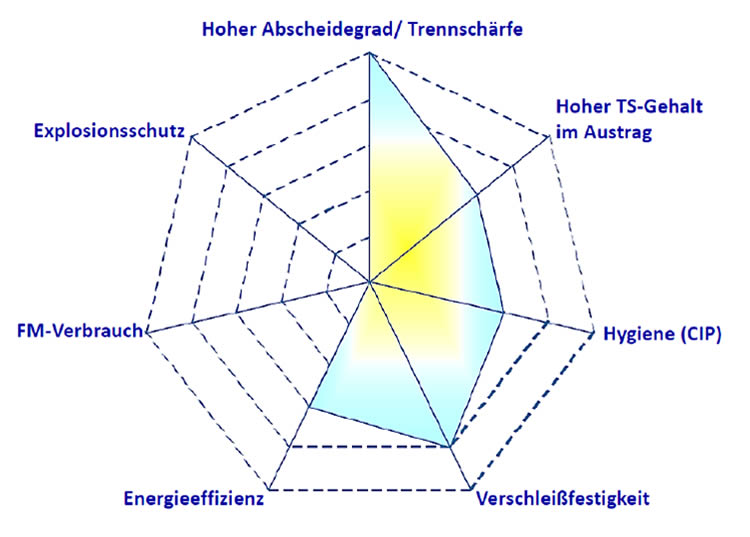

2.1 Klärdekanter

werden zur kontinuierlichen Abtrennung von Feststoffen aus Flüssigkeiten mit hohem Feststoffanteil eingesetzt. Um den Trennprozess zu gewährleisten, muss die Feststoffphase als spezifisch schwerste Phase vorliegen, andernfalls kann die Schnecke des Dekanters den Feststoff nicht/unzureichend fördern und beeinflusst somit das Trennergebnis.

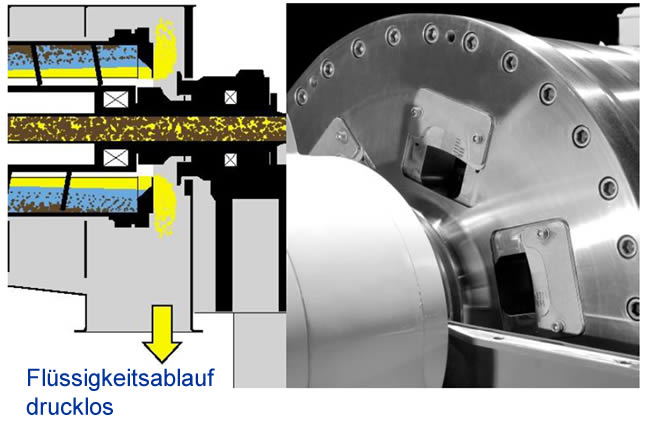

2.2 Drei Phasen Dekanter

finden bei der Klärung und gleichzeitigen Trennung von Flüssigkeiten unterschiedlicher Dichte Anwendung. Die Dekanter führen somit eine drei Phasen Trennung (Fest-Flüssig-Flüssig-Trennung) von Dispersionen aus Feststoff und zweier nicht mischbarer Flüssigkeiten unterschiedlicher Dichte durch. Um den Trennprozess zu gewährleisten, muss die Feststoffphase als spezifisch schwerste Phase vorliegen, andernfalls kann die Schnecke des Dekanters den Feststoff nicht/unzureichend fördern und beeinflusst somit das Trennergebnis. Die schwere Flüssigkeit über eine verstellbare Schälscheibe unter Druck und die leichte Flüssigkeit drucklos abgeleitet. Dadurch wird die höchstmögliche Reinheit der Flüssigkeiten erreicht, so dass in manchen Anwendungen weitere Trennstufen entfallen können.

► Technische Daten

- Trommeldurchmesser von 200 mm bis 800 mm

- Trommellängen (L/D) von 2,4 bis 5,2

- Antriebsleistung bis 300 kW

► Leistungsbereich

- Hydraulische Zulaufleistung bis 200 m³/h

- Feststoffleistung bis 30 t TS/h

3. Spektrum der verfahrenstechnischen Anwendungen

► Prozess

Algen; Antibiotika; Biodiesel; Bioethanol; Fermentationslösungen; Petrochemische Substanzen; ...

► Öl- und Fettgewinnung

Speisefette und Öle; Gelatine; Blutmehl; Fleisch-Knochenbrei; Fischmehl, Tierische Fette; ...

► Nahrungsmittel-Industrie

Bier; Fruchtsäfte; Gemüsesäfte; Wein; Kaffee; Soja; Tee-Extrakt; Kasein; Lactose; Butteröl; Hefe; ...

► Chemie-Industrie

Polyolefine; Farben und Lacke; Kaliumsulfat; Natriumsulfat/-sulfit, PVC; Calciumsulfat/-sulfit; ...

► Stärketechnik und Industrielle Biotechnologie

Weizen- und Kartoffelstärke; Melasse; Ethanol aus stärkehaltigen Rohstoffen; Sojaprotein, ...

► Umwelttechnik

Aufbereitung von kommunalem und industriellen Abwasser; Gülle; Gärreste; Papierschlamm; ...

4. Technik

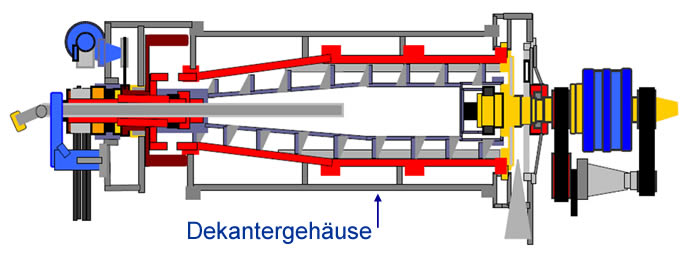

4.1 Gehäuse in Tunnelbauweise

In der sogenannten Tunnelbauweise besteht das Gehäuse des Dekanter aus einem tunnelförmigen Stahl bzw. Edelstahlgehäuse, welches an den jeweiligen Stirnseiten Öffnungen für den Einbau des Rotors besitzt. Im Gegensatz zum Gehäusekonzept „Rahmenbauweise“ wird mit der „Tunnelbauweise“ höchste dynamische Steifigkeit erreicht. Durch die eingesetzten Produktfängern ergibt sich zudem eine zweischalige Konstruktion, aus der eine geringe Geräuschemission resultiert. Ein weiter Vorteil der Tunnelbauweise ist die schnelle Zugänglichkeit zum Herz des Dekanters, der Förderschnecke, was ohne Demontage des kompletten Rotors möglich ist. Die massive, tragende Bauweise des Gehäuses ermöglicht zudem in einer vorteilhaften Integralbauweise die Platzierung des Hauptmotors und führt zu einer kompakten Bauweise der gesamten Maschine.

CIP (Clean in Place)

Die Bauteile sind aus hochwertigen, rost- und säurebeständigen Edelstählen gefertigt, CIP-bar mit Säure und Lauge.

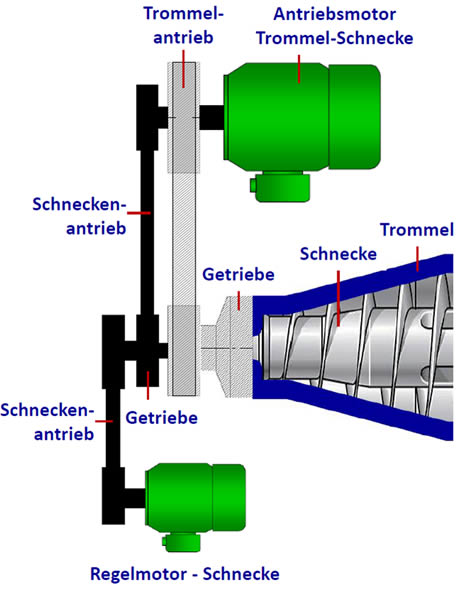

4.2 Antrieb

Typisch für Dekanter ist die Zweiteilung der Antriebsaufgabe: Zum einen muss der gesamte Rotor mit hoher Drehzahl laufen, zum anderen muss im Trommelinneren die Förderschnecke mit einem geringen Drehzahlunterschied (Differenzdrehzahl) und zugleich hohen Drehmoment relativ zum Trommelmantel rotieren.

Standard-Schneckenantrieb

Dieser Antrieb wird verwendet, wenn Trommel- und Differenzdrehzahlregelungen nicht erforderlich sind. Diese Drehzahlen können jedoch durch den Austausch der Riemenscheiben geändert werden.

Schnecken-Differenzdrehzahlregelung und Überschutz

Bei Schwankungen von Durchsatz und Feststoffkonzentration besteht die Gefahr, dass die Trennleistung leidet oder dass sogar eine Verstopfung oder Überlastung der Zentrifuge auftritt. Um dem vorzubeugen und um das Leistungsvermögen der Zentrifuge voll ausschöpfen zu können, muss die Differenzdrehzahl den Betriebsbedingungen laufend angepasst werden.

Vorteil dieses Antriebs ist die Regelbarkeit des Schneckenantriebs. Analog zum Fördermoment der Schnecke, und damit zur Feststoffüllung der Trommel, wird die Differenzdrehzahl mit hoher Genauigkeit automatisch angepasst, so daß die Feststoffe mit konstanter Konzentration ausgetragen werden.

Vorteile

► geringer Energiebedarf durch hohen Wirkungsgrad

► rein motorischer Betrieb, daher keine Überdimensionierung der Antriebsmotoren

► gleichförmiger Antrieb, gleichmäßiger Drehmomentverlauf

► hohe Flexibilität in der Auswahl der Betriebsdrehzahl

4.3 Ableitung der Flüssigphase

Ableitung der Flüssigphase drucklos

Bei Dekantern mit freier Ableitung der geklärten Flüssigkeit handelt es sich um die einfachste Ausführung. Sie kommen zum Einsatz, wenn eine Lufteinwirkung auf die geklärte Flüssigkeit nicht nachteilig ist. Die geklärte Flüssigkeit fließt zum zylindrischen Trommelende der Dekanterzentrifuge und läuft dort über eine Regulierscheibe ab. Die geklärte Flüssigkeit läuft drucklos ins Ablaufgehäuse der Zentrifuge ab.

Vorteile

► Sehr exakt justierbare Regulierscheiben für ein Erreichen der perfekten Trenneigenschaften und des optimalen Produktergebnisses

Ableitung der Flüssigphase unter Druck

Üblicherweise läuft die geklärte Flüssigkeit über Regulierscheiben drucklos aus einem Dekanter ab. Alternativ kann die geklärte Flüssigkeit mit Hilfe einer Schälscheibe unter Druck abgeführt werden. Dadurch kann eine sonst in der Regel einzusetzende Förderpumpe eingespart werden.

Vorteile

► Der Ablauf einer Flüssigkeit unter Druck ersetzt eine dafür normalerweise notwendige Förderpumpe

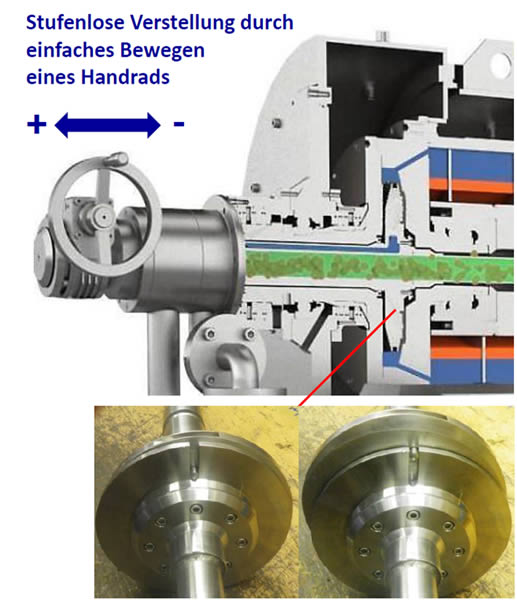

Verstellbare Schälscheibe

Eine weiterentwickelte Modifikation der Schälscheibe ist die verstellbare Schälscheibe. Bei dieser Variante bewirkt ein Verstellmechanismus eine Veränderung der Position der Schälscheibe. Somit fließt die Flüssigkeit auf verschiedenen Durchmessern ab, ohne das der Dekanter dazu außer Betrieb genommen werden muss.

Vorteile

► Die verstellbare Schälscheibe kann bei laufendem Betrieb angepasst werden

► Sehr exakt justierbarer Einstellbereich in Stufen von 0,5 mm für ein Erreichen der perfekten Trenneigenschaften und des optimalen Produktergebnisses

► Optimale Anpassung an veränderte Gegebenheiten (Produkteigenschaft im Zulauf)

► Der Ablauf einer Flüssigkeit unter Druck ersetzt eine dafür normalerweise notwendige Förderpumpe

4.4 Werkstoffe

Die Bauteile , die in unmittelbaren Kontakt mit dem zu verarbeitenden Medium gelangen (z. B. Trommel, Schnecke und Zulauf), sind ausschließlich aus hochwertigen, rost- und säurebeständigen Edelstählen gefertigt.

Dadurch werden eine erhöhte Festigkeit sowie eine verbesserte Beständigkeit ermöglicht. Um trotz der hohen Drehzahlen, Kräfte und Temperaturen einen einwandfreien Prozess der Dekanterzentrifuge sicherzustellen, sind Dekantertrommeln aus Duplex-Schleuderguss und Dekanterschnecken aus Edelstahl-Schleuderguss gefertigt.

An den Stahl für den hochbeanspruchten Trommelmantel werden folgende Anforderungen gestellt:

►hohe allgemeine Korrosionsbeständigkeit gegenüber den unterschiedlichsten Medien;

►hohe Lochfraß- und Spaltkorrosionsbeständigkeit;

►hohe Beständigkeit gegenüber Spannungs- und Schwingungsrißkorrosion;

►hohe Festigkeit, um möglichst hohe Drehzahlen der Trommel zu ermöglichen.

4.5 Verschleißschutz

Dekanter sind in unterschiedlichsten Anwendungsgebieten eingesetzt. Aufgrund dieser breiten Anwendungspalette ist es notwendig, die Dekanterzentrifuge mit ausreichendem Verschleißschutz an die jeweiligen Gegebenheiten und Anforderungen anzupassen. Abrasive Materialien oder Medien, die korrosive Eigenschaften aufweisen, verursachen Verschleiß, Abrieb und Abnutzung.

Alle verschleißgefährdeten Teile am Dekanter sind mit einem produktoptimierten Erosionsschutz ausgestattet. Das Verschleißschutzsystem besteht aus einer hoch abriebfesten Panzerung auf Wolfram-Karbid-Basis, ausgeführt als Flammenauftragsschweißung, und aus auswechselbaren Verschleißplatten bzw. Buchsen aus hochfestem Material.

- Fanggehäuse: Prallplatte aus Edelstahl

- Dekantertrommel: Verschleißleisten

- Schneckeneinlaufzone: Wolfram-Karbid-Auftragsschweißung

- Schneckenflanken: Wolfram-Karbid-Auftragsschweißung

- Feststoffaustrag: Wolframkarbid-Buchsen

Vorteile

► Hohe Verschleißbeständigkeit und längere Lebensdauer des Dekanters

► Reduzierte Kosten, da nur Verschleißteile ausgetauscht werden

5. Bauweisen

5.1 Dekanterschnecke

Feststoffe setzen sich unter Einfluss der Zentrifugalkraft an der Trommelinnenwand ab. Die Schnecke bildet dabei nun das Förderwerkzeug eines Dekanters. Sie dreht sich mit einer Differenzdrehzahl (im Bezug auf die Trommel) und fördert die abgesetzten Feststoffe in Richtung des konisch verengten Trommelendes. Vergangene Projekte und Prozesse haben gezeigt, dass es eine "Standardschnecke" nicht gibt. Folglich werden Dekanterschnecken eigens für die jeweiligen Bedürfnisse der Kunden und Prozesse entwickelt und gefertigt! Jahrzehntelange Erfahrungen zeigen, dass Dekanter optimal arbeiten, wenn die Dekanterschnecke richtig und exakt an die Trennaufgabe bzw. Anwendung angepasst ist. Der Vorteil für unsere Kunden ist, dass wir sehr viele verschiedene Schneckentypen zur Auswahl haben und jegliche Bedürfnisse erfüllen.

5.2 Dekantertrommel

Das Produkt erreicht in der Dekantertrommel die maximale Drehzahl und bewirkt, dass sich die Feststoffe an der Trommelinnenwand absetzen. Dies geschieht durch die hohe Zentrifugalkraft, die auf die Feststoffpartikel wirkt. Kennzeichnend für die Trommel ist ihre zylindrisch-konische Form.

L/D ist Verhältnis von Länge (L) der Trommel zum Durchmesser (D). Durch verschiedene Anforderungen und Anwendungen, ist die Trommel in mehreren Ausführungen erhältlich (kurz 1:3; mittel 1:4 und lang 1:5).

L/D 3: Biotechnik; Chemie; Fruchtsäfte; Sojamilch; ...

L/D 4: Biotechnik; Pharmazie; Chemie, Fettklärung; Stärke; Abwasser; ...

L/D 5: Biotechnik; Pharmazie; Chemie; Stärke; Abwasser; Sojamilch; ...

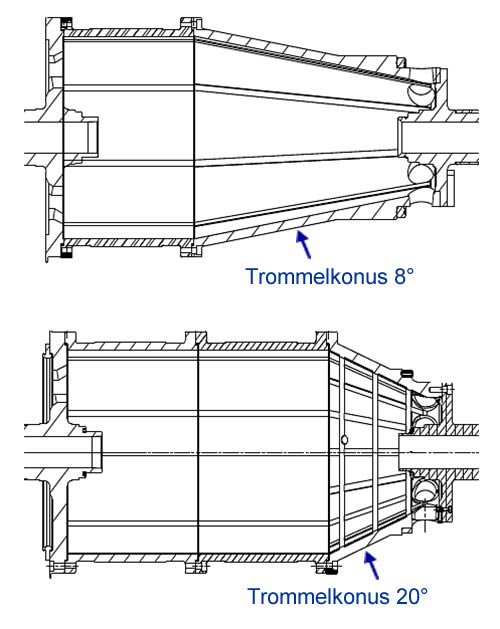

5.3 Trommelkonusse

Der Winkel des konischen Trommelteils hat Einfluss auf die Feststoffförderleistung. Im Bereich des Konus wird das Feststoffteilchen mit Hilfe der Schneckenwendel praktisch angehoben.

Unterschiedlichste Anwendungen verlangen unterschiedliche Geometrien der Dekantertrommel.

Flachkonus: 5°; 8° oder 10° günstig für Sedimente, die zum Zurückfließen neigen, sehr kompakt sind und ein hohes Drehmoment und hohen Verschleiß erzeugen.

Produkte: Kasein, Separatorenschlamm, Slop Oil, Sojamilch, Fruchtsaft, Laktose, Fettklärung, …..

Steilkonus: 15° bis 20° günstig für Sedimente, die sich mit der Schnecke gut fördern lassen mit dem Vorteil eines großen Supensionsvolumens.

Produkte: Biotechnik, Pharmazie, Abwasser, Stärke, PVC, Sojamilch, ……

Flachkonus, Steilkonus, Durchmesser, Austragsdurchmesser, unterschiedliche Längenverhältnisse, KlaTec hat immer die richtige Ausführung parat. So sind unsere genau auf die Anforderungen unserer Kunden abgestimmt.

6. Ausführung

6.1 Explosionsschutz

Die Dekanter sind entsprechend der EU Richtlinie 94/9/ EG (ATEX95) bewertet und können daher auch in explosionsgefährdeten Bereichen eingesetzt werden. Die hierfür eingesetzten Dekanter und Anlagenteile müssen gasdicht ausgeführt sein, um sowohl ein Austreten von Dämpfen in die Atmosphäre, als auch ein Eintreten von Luft in die Anlage zu vermeiden.

6.2 Schwadendichte Ausführung

Wenn die Abgabe von Stoffen aus dem zu verarbeiteten Produkt an die Umgebung oder der Zutritt von Umgebungsluft an das verarbeitete Medium störend wirkt, ist die schwadendichte Ausführung die richtige Wahl. Zusätzliche Abdichtungen an den Wellendurchführungen sowie an den Gehäusen erhöhen die Dichtwirkung deutlich.

Vorteil

► Bei Ausführungen, denen Sperrgas (z. B. auch Luft) zugeführt oder aus den Gehäusen abgesaugt wird, sind Emissionen unterbunden.

6.3 Gasdichte Ausführung

Für Gasdichte Ausführung sind seit Jahren Mehrkammer-Spaltring-Dichtungen die bewährte Lösung. Diese ermöglichen die Verarbeitung von giftigen, ätzenden oder brennbaren Medien bei entsprechender Sperrgasbeaufschlagung der Dichtung bzw. der Inertisierung des Innenraumes.

Vorteil

► Diese Ausführung gewährleistet geringe Sperrgas-Leckagen und sehr zuverlässigen Betrieb durch das Funktion-Prinzip des höheren Gasdruckes außen als innen.

6.4 CIP ( Clean in Place)

Die Dekanter erfüllen alle Anforderungen der aktuellen Zentrifugennorm und sind entsprechend dem „Hygienic Design“ konzipiert. Sie sind problemlos in ein automatisches CIP- Reinigungssystem integrierbar.

Die Bauteile des Dekanters, die in unmittelbaren Kontakt mit dem zu verarbeitenden Medium gelangen (z. B. Trommel, Schnecke und Zulauf), sind ausschließlich aus hochwertigen, rost- und säurebeständigen Edelstählen gefertigt. Als Dichtstoffe kommen zudem nur lebensmitteltaugliche Elastomere zum Einsatz.

7. Wartung, Überwachung & Steuerung

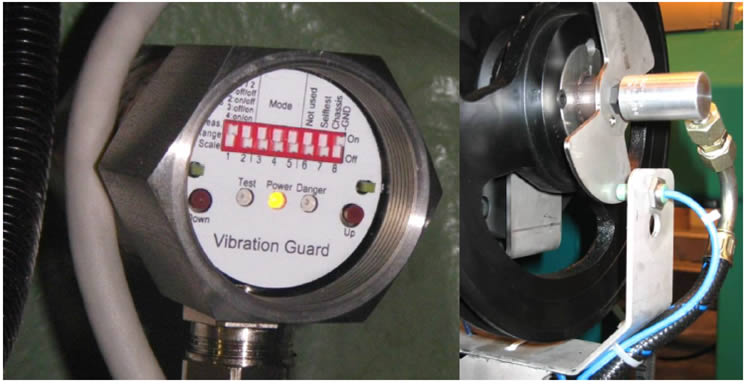

7.1 Schwingungsüberwachung

Durch den Aufnehmer wird die Schwingung erfasst. Bei Erreichen des maximal zulässigen Wertes wird Alarm ausgelöst und die Zentrifuge abgeschaltet.

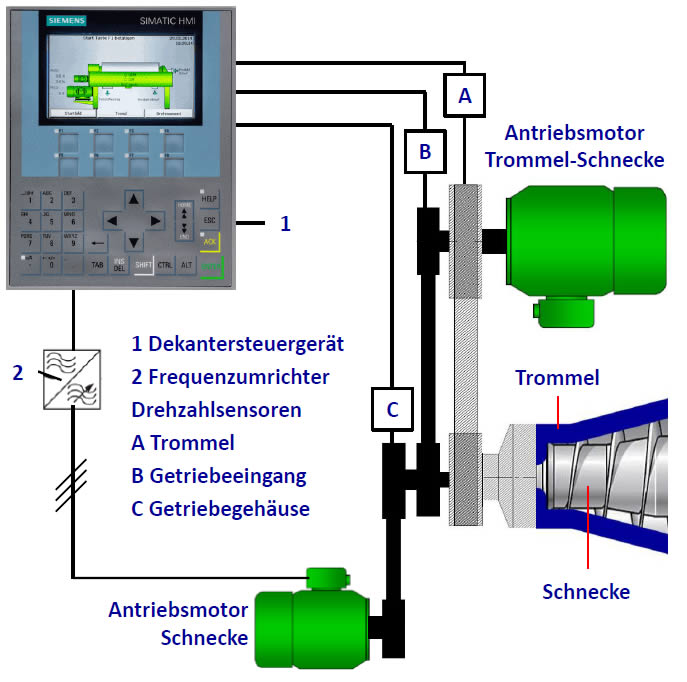

7.2 Drehzahlüberwachung

Die Trommeldrehzahl und die Schneckendifferenzdrehzahl werden durch je einen Sensor gemessen und digital angezeigt.

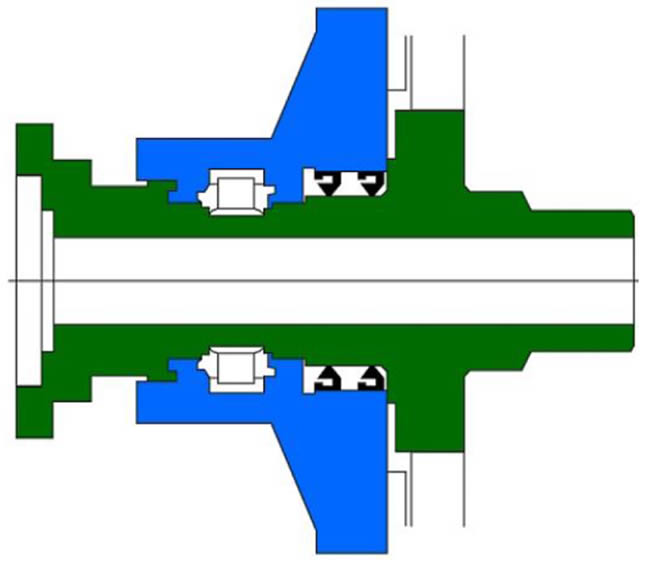

7.3 Lagertemperaturüberwachung

Die Temperaturüberwachung der Lager mit Widerstandsthermometern ermöglicht eine Fernüberwachung. Bei einer vorgewählten Grenztemperatur wird Alarm ausgelöst und der Antriebsmotor wird ausgeschaltet. So können Lagerschäden vorbeugend verhindert werden.

7.4 Schmierung

Je nach Anforderung des Kunden können die Dekanter mit unterschiedlichen Schmiersystemen ausgerüstet werden. Das Auswahlkriterium ist die Betriebsweise der Anlage wie Batch-Betrieb, kontinuierlicher oder Saisonbetrieb bzw. der Automatisierungsgrad der gesamten Anlage. Alle Schmiersysteme erlauben eine Nachschmierung der Rotorlagerung während des laufenden Betriebs. Die Verfügbarkeit der verschiedenen Systeme ist abhängig vom Zentrifugentyp. Die Schneckenlager sind auf Lebensdauer geschmiert oder nachschmierbar ausgeführt.

7.5 Steuerung

Die Überwachung der Einzelfunktionen Ihrer Zentrifuge (z.B. Einstellung der Differenzdrehzahl) hat einen entscheidenden Einfluss auf die Ergebnisse Ihres Prozesses - und damit auf Ihre Gesamtkosten. Alles zum Betrieb der Zentrifuge Notwendige wird bereits ab Werk mitgeliefert. Der komplette Steuer- und Regelumfang zur einfachen und schnellen Integration in die Gesamtanlage ist enthalten.

7.6 Überwachung am Dekanter

► Trommel- und Differenzdrehzahl

► Schneckendrehmoment

► Leistungsaufnahme des Trommel- und Schneckenantriebs

► Schwingungsüberwachung

► Überwachung der Hauptlagertemperaturen