KlaTec ist Partner von einem der weltweit führenden Zentrifugenhersteller für Nord- und Osteuropa.

1. Technologie mit Tellerseparatoren

Zentrifugale Trenntechnik ist eine Schlüsseltechnologie. Sie hilft, Nahrungsmittel zu erzeugen, Energie bereitzustellen oder Krankheiten zu bekämpfen. Sie macht das Leben sicherer und bequemer. Und sie stellt wichtige Weichen für die Zukunft, wie Beispiele aus der Nanotechnologie, Biotechnologie, Umwelttechnik und anderen innovativen Branchen zeigen.

Und natürlich bleibt die Entwicklung der Trenntechnik nicht stehen. Der Wunsch nach neuen Produkten und wirtschaftlicheren Verfahren führt dazu, dass man weltweit vor der Herausforderung steht, viele Prozesse neu zu entwickeln oder Prozessstufen zu optimieren. Im Mittelpunkt stehen dabei Separatoren und Dekanter, die sich in der Trennung, Konzentrierung und Extraktion von Flüssigkeiten und Flüssigkeitsgemischen immer wieder neu bewähren.

Mit unser umfangreichen Produktpalette sind wir in der Lage, sämtlichen Kundenbedürfnissen bei der mechanischen Trennung in den unterschiedlichsten Produktionsbereichen gerecht zu werden und neue Lösungen anzubieten. Ein Separator dient in vielen verfahrenstechnischen Prozessen zur mechanischen Trennung und Klärung von Gemischen aus Feststoffen und Flüssigkeiten. Ein Separator ist flüssigkeitsorientiert und arbeitet im Vergleich zu einem Dekanter mit einer höheren Drehzahl. Folglich ist die erzeugte Zentrifugalbeschleunigung (g-Zahl) eines Separators deutlich stärker als bei Dekanterzentrifugen.

Separatoren eignen sich für die Abscheidung feinster Feststoffpartikel aus einer Flüssigkeit (Klärseparator). Darüber hinaus eignen sich Separatoren für das Trennen von Flüssigkeitsgemischen mit unterschiedlicher Dichte bei einer gleichzeitigen Abtrennung von Feststoff (Trennseparator).

Folglich sind Separatoren für Trennaufgaben prädestiniert, bei denen eine besonders hohe Trennschärfe gefordert ist bzw. bei denen es auf die Abtrennung von feinsten Teilchen ankommt. Auch Flüssig-Flüssig-Gemische mit geringen Dichteunterschieden können getrennt werden.

Unsere Kunden profitieren von der Sicherheit und Zuverlässigkeit der Maschinen und Anlagen, die mit hoher Qualität und fortschrittlichen Fertigungsmethoden produziert werden.

2. Produktpalette

Unsere Produktpalette beinhaltet drei grundsätzlich unterschiedliche Separatoren-Baureihen:

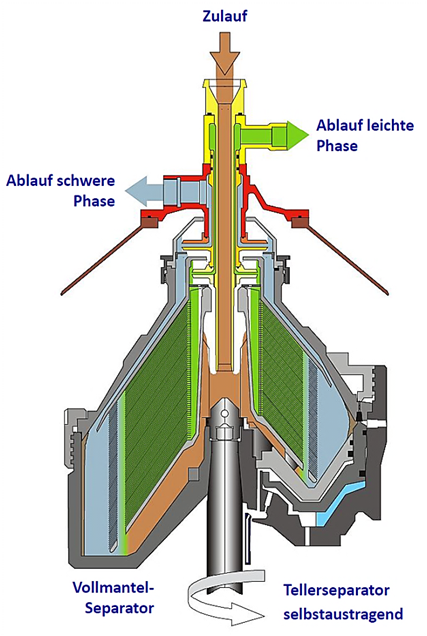

2.1 Tellerseparator selbstaustragend

Selbstaustragende Separatoren arbeiten bzgl. der Feststoffabführung teilkontinuierlich und zeichnen sich dadurch aus, dass der im Trommelraum durch die Zentrifugalkraft abgeschleuderte Feststoff periodisch ausgetragen werden kann, ohne dass der Tellerseparator angehalten werden muss. Die Tellerseparatoren sind somit für mittlere Feststoffgehalte in der zulaufenden Suspension geeignet (bis ca. 10 Vol.-% - grober Richtwert).

► Hydraulische Leistung bis 100 m³/h

2.2 Vollmantel-Separator

Vollmanteltrommeln werden hauptsächlich eingesetzt für das Trennen von zwei nichtmischbaren Flüssigkeiten aus einem Gemisch und für die Feinstklärung bei geringen Feststoffkonzentrationen im Zulauf. Der Anteil der Feststoffe sollte gering sein, da die Trommel geöffnet werden muss, sobald der Feststoffraum gefüllt ist. Die gesammelten Feststoffe werden dann von Hand entfernt.

► Hydraulische Leistung bis 50 m³/h

2.3 Düsenseparator

Der Düsenseparator findet vor allem dann Verwendung, wenn eine hohe Feststoffeindickung bei gleichzeitig optimaler Klärung erforderlich ist, oder wenn Flüssigkeiten mit hohem Feststoffanteil bei hoher gewünschter Durchsatzleistung separiert werden sollen. Durch den kontinuierlichen Feststoffaustrag über in der Trommel angebrachte Düsen können Düsenseparatoren für Zulauf-Feststoffgehalte von bis zu ca. 25 Vol.-% (grober Richtwert) verwendet werden.

► Hydraulische Leistung bis 110 m³/h

3. Spektrum der verfahrenstechnischen Anwendungen

► Chemie und Biotechnologie

Prozessabwasser; Lösungsmittel; Fermentationsbrühen; Vitaminherstellung; Algen; Enzyme; Hefen; ...

► Fette / Öle / Biokraftstoffe

Biodiesel; Tierfette; Tierisches Blut; Sonnenblumenöl; Rapsölkraftstoff; Gelatine; Saatöle, ...

► Brennstoffe und Schmieröle

Kühlschmieremulsionen; Schmier- und Hydrauliköl; Altöl- und Lagunenaufbereitung; Dieselöl; ...

► Nahrungsmittel

Milch und Molke; Butteröl; Pflanzenöle; Fruchtsäfte; Bier; Kaffee und Tee; Essenzöle; Wein; ...

Gegenüber anderen Zentrifugen und Filtern bieten unsere Separatoren folgende Vorteile:

► Abscheidung feinster Feststoffteilchen aus Flüssigkeiten und hohe Durchsatzleistung bei relativ geringem Platzbedarf

► Trennung von Flüssig-Flüssig-Gemischen mit geringen Dichteunterschieden

► Durch eine Hydrohermetische Bauweise wird jeglicher Kontakt des Produktes mit Sauerstoff sowie der Austritt von Gasen vermieden.

► Keine Verbrauchsmittel wie Filtertücher, Filterhilfsmittel oder Flockungshilfsmittel

► Minimaler Bedieneraufwand durch automatischen Betrieb und Überwachung

► einfache Wartung sowie faire Service und Unterhaltskosten durch kompakte und robuste Bauweise

► individuelle und flexible Anpassung an den Kundenprozess für optimale Ausbeuten

► maßgeschneiderte Kundenlösungen, die problemlos auch in bestehende Leitungs- und Anlagensysteme integriert werden

4. Funktionsweise von Tellerseparatoren

Die einer Zentrifuge zugrunde liegenden Idee basiert auf den Vorgängen in einem Absetztank. Dort sinken Partikel, Sedimente und Feststoffe langsam zu Boden, und Flüssigkeiten unterschiedlicher Dichte trennen sich unter Einwirkung von Schwerkraft. Dieser Trennvorgang läuft jedoch sehr langsam ab und entspricht nicht den Anforderungen der Industrie nach einem schnellen Verfahren mit kontrollierbarem Ergebnis. Durch den Einsatz von Separatoren soll daher eine schnelle und kontinuierliche, mechanische Trennung verschiedener Flüssigkeiten und Feststoffe gewährleistet werden, wie sie in heutigen Industrieprozessen erforderlich ist.

Im Grunde genommen ist der Separator ein um eine Achse gewundener Absetztank. Bei schneller Drehung der gesamten Einheit wird die Schwerkraft durch eine steuerbare Zentrifugalkraft ersetzt, die bis zu 10.000-fach größer sein kann. Mit Hilfe dieser Kraft können Flüssigkeiten leicht steuerbar, effektiv und sehr fein aus anderen Flüssigkeiten und Feststoffen getrennt werden.

4.1 Grundoperationen

Separatoren werden im Wesentlichen bei drei verfahrenstechnischen Grundoperationen eingesetzt:

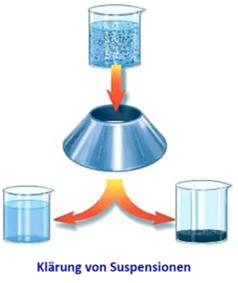

Klärung von Suspensionen

Unter Klären versteht man das Abscheiden von fein verteilten Feststoff-Partikeln aus einer Flüssigkeit (z. B. Trubstoffe aus Fruchtsaft).

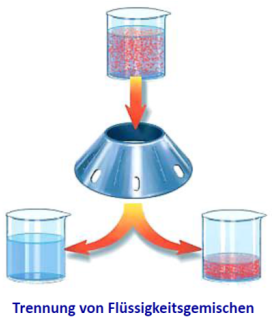

Trennung von Flüssigkeitsgemischen

Aus einer spezifisch leichteren Flüssigkeit (kontinuierliche Phase) wird eine spezifisch schwerere Flüssigkeit (diskontinuierliche Phase) abgetrennt (z. B. Wassertropfen aus Mineralöl).

Eine gleichzeitige Abtrennung von Feststoff ist möglich.

Konzentrieren von Flüssigkeiten

Aus einer spezifisch schwereren Flüssigkeit (kontinuierliche Phase) wird eine spezifisch leichtere Flüssigkeit (diskontinuierliche Phase) abgetrennt bzw. aufkonzentriert (z. B. Essenzöl aus Wasser).

Eine gleichzeitige Abtrennung von Feststoff ist möglich.

4.2 Komponenten

Der Separator besteht im wesentlichen aus folgenden Komponenten:

Gestell und Haube

Die Haube decket die rotierende Trommel ab und nimmt die Zu- und Abläufe auf. Der Feststoffänger bildet zusammen mit der Haube einen Arbeitsraum für die Trommel. Das Gestell beinhaltet die Antriebsteile.

Separatorentrommel

Bei einem Trennseparator läuft das zu separierende Produkt über ein stillstehendes Einlaufrohr ins Innere der Trommel und wird vom Verteiler schonend auf die Trommeldrehzahl beschleunigt. Durch das Tellerpaket in der Trommel teilt sich der Produktstrom in viele dünne Schichten auf und schafft eine große Klärfläche. Innerhalb des Tellerpakets trennt sich das Flüssigkeitsgemisches in seine leichte und schwere Flüssigphase auf. Gleichzeitig findet die Abscheidung des Feststoffes statt.

Innerhalb des Tellerpakets trennt sich das Flüssigkeitsgemisches in seine leichte und schwere Flüssigphase auf. Gleichzeitig findet die Abscheidung des Feststoffes statt. Infolge der hohen Zentrifugalkraft setzen sich die abgeschiedenen Feststoffe im Feststoffraum der Trommel ab. Durch hydraulisches Betätigen des Kolbenschiebers wird der abgeschiedene Feststoff periodisch und bei voller Drehzahl ausgestoßen und über einen Feststoffzyklon (Option) ausgetragen. Die Greifer leiten die durch die Zentrifugalkraft entmischten Flüssigkeitsphasen unter Druck aus der Separator-trommel ab.

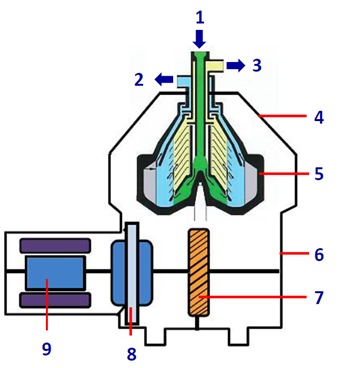

Antriebssystem

Die Kraftübertragung des Antriebsmotors auf die Spindel kann mittels Schraubenradgetriebe, mittels Riemenantrieb oder auch mittels Direktantrieb über einen Spezialmotor erfolgen.

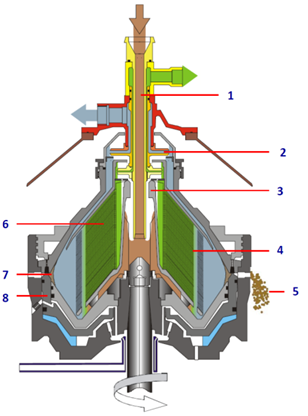

Beispiel: Schraubenradgetriebe

1 Zulauf

2 Ablauf schwere Phase

3 Ablauf leichte Phase

4 Haube

5 Trommel

6 Gestell

7 Getriebe

8 Kupplung

9 Motor

1 Einlaufrohr

2 Greifer

3 Verteiler

4 Steigekanal

5 Feststoffaustritt

6 Tellerpaket

7 Feststoffraum

8 Kolbenschieber

4.3 Werkstoffe und Dichtungen

Eine der größten Herausforderungen bei Tellerseparatoren besteht darin, dass sie häufig einer Kombination aus hochkorrosiven Umgebungen und extremen Festigkeitsbelastungen ausgesetzt sind, die aus Kräften von über 10.000 g resultieren, was nur sehr wenige Materialien aushalten. Für die Tellerseparatoren verwenden wir daher äußerst belastbare Edelstahlsorten wie Duplex- oder Superduplexstahl. Um größtmögliche Zuverlässigkeit zu gewährleisten, sind alle Komponenten der Trommel geschmiedet, und daher befinden sich auf der Trommel keinerlei Schweißnähte. Außerdem besitzen alle Komponenten eine einheitliche Kornstruktur ohne Risse und sonstige Fehler.

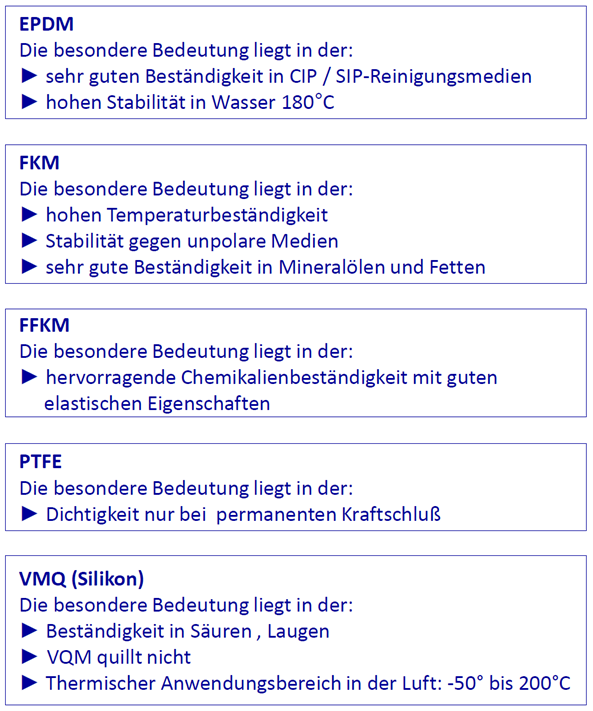

Dies sind jedoch nicht die einzigen Herausforderungen für Tellerseparatoren. Die verarbeiteten Flüssigkeiten können abrasive Partikel enthalten oder die Verwendung moderner Dichtungstechnologien erforderlich machen. Wir verfügen über umfangreiche Erfahrungen mit vielen Anwendungen, so dass den Kunden eine große Auswahl an Spezialmaterialien zur Verfügung steht, mit denen sie die Anforderungen von nahezu allen Prozessen erfüllen.

Im allgemeinen genügen gute NBR-Qualitäten (NBR- Acrylnitril-Butadien-Kautschuk), auch unter dem Handelsnamen „Perbunan“ bekannt. Für stark aggressive Flüssigkeiten und Lösungsmittel werden, soweit möglich, Dichtelemente aus entsprechend beständigen Werkstoffen, z.B. FKM (Fluor-Kautschuk) (Handelsname Viton), EPDM (Ethylen-Propylen-Dien-Kautschuk), PTFE (Polytetrafluorethylen, Handelsname Teflon), geliefert.

Die Wahl des richtigen Materials für die Komponenten von Tellerseparatoren ist entscheidend für zuverlässigen Betrieb und wirtschaftlichen Erfolg.

4.4 Chemische Reinigung (CIP)

Bei den heute immer länger werdenden Produktionszyklen zwischen den Reinigungsabläufen ist es von besonderer Bedeutung, dass der CIP-Ablauf optimal auf die einzelnen Anlagenaggregate abgestimmt ist. Beim Separator wird während der chemischen Reinigung die Reinigungslösung von den Feststoffen befreit und automatisch über die Entleerung ausgetragen.

Hinsichtlich der anzuwendenden Temperaturen und Konzentrationen der Reinigungsmittel ist den Empfehlungen der Hersteller zu folgen.

In der Regel ist von folgenden Parametern auszugehen:

- Lauge: Temperaturen 70 - 80 °C

- Konzentration 1,5 - 2,0 %

- Säure: Temperaturen 55 - max. 60 °C

- Konzentration 0,5 - 1,0 %

Unsere Separatoren erfüllen alle Anforderungen der aktuellen Zentrifugennorm und sind entsprechend dem "Hygienic Design" konzipiert. Sie sind problemlos in ein automatisches CIP-Reinigungssystem integrierbar.

5. Schutz, Steuerung und Überwachung der Separatoren

5.1 Explosionsschutz

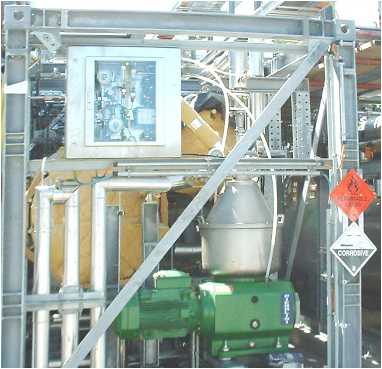

Für diverse Anwendungen werden Separatoren zur Installation und zum Betrieb unter ATEX-Bedingungen benötigt. Dabei werden die Maschinen in der Regel mit Inertgas beaufschlagt und gemäß ATEX-Vorgaben spezifiziert und zertifiziert.

Wir bieten Separatoren für den Einsatz in den ATEX-Zonen 1 und 2 an, z.B. Separatoren gemäß II2G EEx cp IIB T4 an.

5.2 Steuern und Überwachen von Separatoren

Die Überwachung der Einzelfunktionen Ihrer Zentrifuge hat einen entscheidenden Einfluss auf die Ergebnisse Ihres Prozesses - und damit auf Ihre Gesamtkosten. Alles zum Betrieb der Zentrifuge Notwendige wird bereits ab Werk mitgeliefert. Der komplette Steuer- und Regelumfang zur einfachen und schnellen Integration in die Gesamtanlage ist enthalten.

Eine speicherprogrammierbare Steuerung (SPS) übernimmt die Funktionen zur automatischen Steuerung und Überwachung des Separators und der Zubehörkomponenten. Dazu gehören:

► Motorschutz und Anlaufsteuerung mit Frequenzumrichter

► Zeitsteuerung für die automatische Entleerung der Trommel

► Bedarfsentleerung über Trübungsmessung (optional)

5.3 Schwingungsüberwachung

Durch den Aufnehmer wird die Schwingung erfasst. Bei Erreichen des maximal zulässigen Wertes wird Alarm ausgelöst und die Zentrifuge abgeschaltet.

5.4 Drehzahlüberwachung

Die Trommeldrehzahl wird durch einen Sensor gemessen und digital angezeigt.